1、晶间腐蚀的定义、腐蚀机理和影响因素

晶间腐蚀是指沿着或紧挨着金属晶粒边界或晶界附近发生的电化学腐蚀形态。晶间腐蚀破坏晶粒之间的的连接,降低了金属的机械强度。最大的危害是不易发现(内部失效,外观却似完好)。

产生晶间腐蚀的条件:

1)金属或合金中含有杂质,或者有第二相沿晶界析出。

2)晶界与晶粒内化学成分的差异,在适宜的介质中形成腐蚀的电池,晶界为阳极,晶粒为阴极,晶界产生选择性溶解。

3)有特定的腐蚀介质存在。在某些合金-介质体系中,往往产生严重的晶间腐蚀。

晶界腐蚀行为的原因:

1)合金元素贫乏化;

2)晶界析出不耐蚀的阳极相;

3)杂质或溶质原子在晶界区偏析;

4)晶界处因相邻晶粒间的晶向不同,刃型位错和空位在该处富集;

5)由于新相析出或转变,造成晶界处具有较大的内应力。

晶间腐蚀机理有:贫化理论、晶间σ相析出理论、晶界吸附理论。

1)贫化理论:该理论认为,晶间腐蚀是由于晶界易析出第二相,造成晶界某一成分的贫乏化。

①对于奥氏体不锈钢,因晶界析出Cr23C6相,造成晶界贫铬,则为贫铬理论;

②对于镍钼合金,晶界析出Ni7Mo5,晶界贫钼;

③对于铜铝合金,晶界析出CuAl2,造成晶界贫铜。

2)晶间σ相析出理论

对于低碳的高铬、高钼不锈钢已不存在贫铬的条件,可是在650 ~850℃内热处理时,会生成含铬42~48%的σ相FeCr金属间化合物。在过钝化电位下,σ相发生严重的腐蚀。其阳极溶解电流急剧地上升。可能是σ相自身的选择性溶解的缘故。

σ相FeCr金属间化合物一般只能在很强的氧化性介质中才能发生溶解。因而检测这种类型的腐蚀必须使用氧化性很强的65%的沸腾硝酸,才能够使不锈钢的腐蚀电位达到过钝化区。

3)晶界吸附理论

超低碳不锈钢在1050℃固溶处理后,在强氧化性介质中也会出现晶间腐蚀,此时不能用贫铬或σ相析出理论来解释。实验表明,P杂质达100ppm或Si杂质达1000~2000ppm时,它们在高温区会使晶界吸附,并偏析在晶界上,这些杂质在强氧化剂介质作用下便发生溶解,导致晶界选择性的晶间腐蚀。这种钢经敏化处理后,反而不出现晶间腐蚀,这是由于碳和磷生成磷的碳化物,限制了磷向晶界的扩散,减轻杂质在晶界的偏析,消除或减弱了钢材对晶间腐蚀的敏感性。

影响晶间腐蚀的因素:

1)热处理温度与时间的影响;

2)合金成分的影响

3)腐蚀介质的影响

晶间腐蚀的控制办法:

1)降低或消除有害杂质。如降低C、N、S等杂质含量

2)加入稳定化元素或晶界吸附元素。如在不锈钢中加入Ti、Nb或B

3)适当的热处理工艺

4)采用双相钢

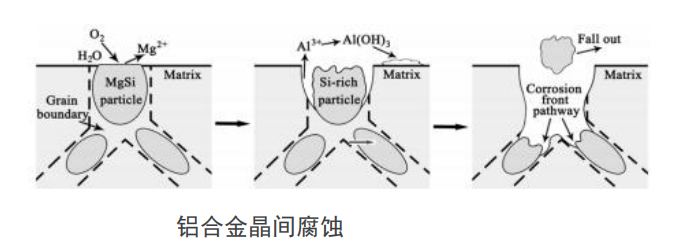

2、什么是铝合金晶间腐蚀?铝合金晶间腐蚀的机理?

铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用,目前铝合金是应用最多的合金。

传统的高强度铝合金(2xxx系和7xx系)和Al-Li合金易发生局部腐蚀,其主要的形式包括孔蚀、缝隙腐蚀、晶间腐蚀和剥蚀等。铝合金典型的晶界模式常为沉淀相/溶质贫化区(SDZ)。通常,铝合金的晶格本体、沉淀相和溶质贫化区之间的电化学行为相差很大,导致晶界比晶粒内部更易腐蚀。孔蚀或缝隙腐蚀会发展为晶间腐蚀,形成深入合金组织的腐蚀沟。而使用轧制或挤出工艺制成的板材或棒材,由于晶粒被严重变形,晶间沉淀物/溶质贫化区形成了平行于表面的层状分布的活性阳极通道,在腐蚀产物楔入力的作用下,晶间腐蚀倾向于沿与表面平行的方向生长,并逐步发展为剥蚀。

铝合金晶间腐蚀示意图如下:

针对于铝合金晶间腐蚀的理论主要有以下三种:

1)晶格本身与阳极性的晶界构成物( SDZ 和/或沉淀相)的腐蚀电位差异形成电偶腐蚀,进而导致晶间腐蚀。

2)SDZ 和晶格的击穿电位差异引起晶间腐蚀理。

3)溶解的晶界沉淀相形成侵蚀性更强的闭塞区环,从而形成连续的晶间腐蚀。

3、铝合金晶间腐蚀测试试验方法有哪些?

1)5XXX系铝合金晶间腐蚀试验方法---质量损失法。试验原理是将5XXX系铝合金板材产品试样浸入30℃的浓硝酸中24h,测定其单位面积上的质量损失,并对其横截面作金相分析,从而判定晶间腐蚀的敏感性。

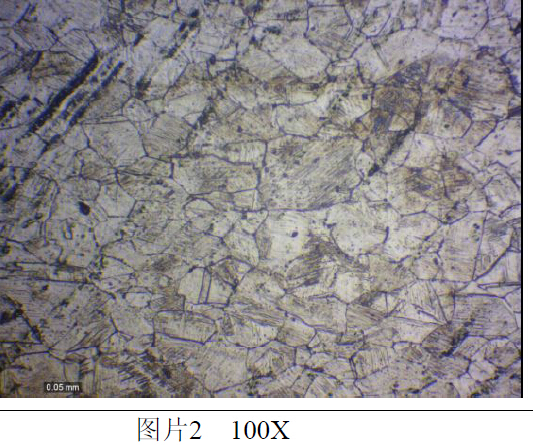

2)2XXX、7XXX系以及5XXX系铝合金晶间腐蚀试验方法--晶间腐蚀最大深度。试验方法是借助金相显微镜对腐蚀试验(在氯化钠溶液中,加入过氧化氢或盐酸,浸入试样,金相增强阴极去极化作用的晶间腐蚀加速试验)后的试样或未经腐蚀的试样或产品表面进行晶间腐蚀检测,并测量其晶间腐蚀深度。

4、铝合金晶间腐蚀测试的试验标准有哪些?

GB/T 26491-2011 5XXX系铝合金晶间腐蚀试验方法 质量损失法

GB/T 7998-2005 铝合金晶间腐蚀测定方法

ASTM G47-1998(2011) 测定2XXX和7XXX铝合金制品的应力腐蚀断裂敏感性的标准试验方法

ASTM G110-1992(2009)将铝合金浸入氯化钠和过氧化氢溶液中进行热处理时抗晶粒间腐蚀的评定

ASTM G34-2001(2013) 2XXX和7XXX系列铝合金剥离腐蚀敏感性的标准试验方法(EXCO试验)

ASTM G66-1999(2013) 5XXX系列铝合金的剥落腐蚀敏感性的外观评定的试验方法(ASSET试验)

5、铝合金晶间腐蚀试验标准要点

(1)GB/T 7998-2005 铝合金晶间腐蚀测定方法

试验溶液:

氢氧化钠水溶液(VNaOH:VH2O=1:9)

硝酸水溶液(VHNO3:VH2O=3:7)

57gNaCl+1LH2O

30gNaCl+1LH2O

10%过氧化氢水

适用范围:2系、5系和7系

试样要求:长40mm宽25mm厚不超过10mm平行样3~5个

结果评价:截面金相检验、晶间腐蚀深度并评级

(2)GB/T 26491-2011 5XXX系铝合金晶间腐蚀试验方法 质量损失法

试验溶液:

氢氧化钠水溶液(50g/L)

硝酸水溶液2(VHNO3:VH2O=1:1)

硝酸水溶液3(VHNO3:VH2O=3:2)

测试要点:打磨+碱洗+酸洗;硝酸水溶液3腐蚀(每个周期24h)

适用范围:5系

试样要求:长50mm(轧制方向),6mm,厚不超过25mm,平行样2个以上

结果评价:单位面积质量损失

Copyright © 2017-2024 江苏隐石实验科技有限公司 All Rights Reserved 备案号:苏ICP备2021030923号-2  苏公网安备32020502001473 技术支持:迅诚科技

苏公网安备32020502001473 技术支持:迅诚科技

0510-83591626

0510-83591626

0510-83591626

0510-83591626

官网微信

官网微信